20世纪50年代的通用汽车工厂,轰鸣的机械声中,第一代工业机器人Unimate开始在装配线上焊接车身。

作为全球首台投入实际生产的工业机器人,Unimate的出现被誉为“自动化革命”的开端。它不仅提高了生产效率,还让人们开始畅想一个机器人全面接管工厂的未来——一个不再依赖人力的自动化工厂。

然而,这个梦想并未如期实现,尽管机器人可以重复搬运、焊接,但在复杂的生产环境中,精细的对接和灵活的应变仍然只能依靠人类工人来完成,“半自动化”成为20世纪中期工厂自动化的极限。

在现代制造业场景中,物流系统也面临同样的“最后10米”瓶颈——传统的自动化设备难以适应仓储到生产线之间的动态环境,仍需依赖大量人力完成复杂分拣和最终对接,从仓储到生产线,打通物流最后10米,始终是制造自动化迈向“真无人化”的关键瓶颈。

70年后的现在,2024年11月5日,优必选全栈式无人物流解决方案首次将人形机器人与无人车协同作业,并在比亚迪工厂应用,汽车产业对人形机器人的拥抱,正在让“真无人”物流技术成为全球制造业的标配,推动智能化生产的全面到来。

打通工厂物流“最后10米”:人形机器人与无人车的“真无人”协作

在制造业推进自动化的进程中,物流系统始终面临一道难以突破的“最后10米”难题。

这段从仓储到生产线的短距离路径看似简单,实际却是充满动态变化的复杂场景,成为物流自动化的瓶颈。传统的轨道运输和自动导引车(AGV)在固定路径上可以完成长距离运输,但当需要精确对接、灵活调整时,便显得力不从心。

这在对精度和灵活性要求极高的汽车制造业中尤其明显:物料需按顺序精准送达生产节点,任何偏差都可能导致整个生产链条停滞。

过去,工业自动化尝试用AGV和轨道系统来提升物流效率。自动导引车在平稳的路径上表现优异,但遇到动态路径或突发状况时,常常停滞。传统的自动化方式更适合环境封闭、流程单一的物流场景,但在制造业的复杂环境中无法适应精细化的操作需求,缺乏智能应对能力。为了解决最后一段“最难”的物流路径,制造企业不得不安排工人在这段路径上执行任务,依赖人力对接。

面对仓储到生产线之间的高动态需求,人工成本不断攀升,重复性的劳动让人员流失率极高,而人工干预也会带来新的效率瓶颈。

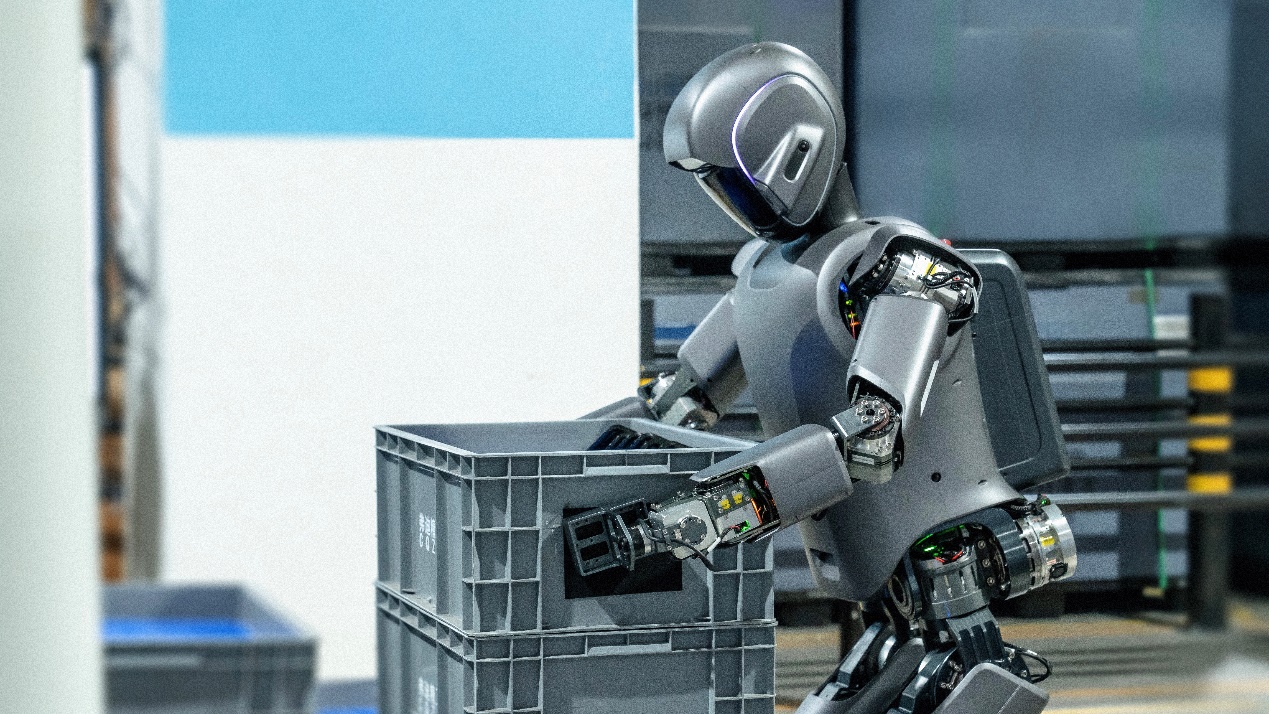

针对这一痛点,优必选以“人形机器人+无人车”组合,Walker S1通过端到端的模仿学习与拖挂牵引机器人协作执行末端物流分拣任务,打通物流最后10米,实现了室内外无缝真无人物流。在比亚迪长沙工厂,这一组合正在重塑制造业的智能物流体系。无人车承载长距离运输任务,将大宗物料从仓储区输送到生产线附近。而一到最后10米的关键位置,任务便传递给Walker S1——一台身高1.72米、具备人类行走和搬运能力的人形机器人。

Walker S1在接手任务后,依靠优必选自研的VSLAM导航技术,无需轨道系统或预设路径,能够自主构建和更新工厂地图,灵活应对工厂内的各种突发情况。在比亚迪工厂中,Walker S1无需设定路线,可以动态判断最优路径,通过AI算法自主识别并应对路径上的随机状况,确保物流流程的连续性和精准性。

在实际应用中,Walker S1与无人车的协同作业有效提升了物流效率:无人车完成重载物料的长距离输送后,将精细对接任务交给Walker S1,形成“长距-短距”“重载-精细”的灵活组合。这种模式不仅消除了人工对接的必要,还提升了物料流转效率,使生产线得以保持流畅运转。

Walker S1与无人车可以根据新的任务要求和路径需求迅速适配。随着制造工艺的升级,传统物流设备通常需要重新布局和路径规划,而优必选的方案则依托AI和分布式导航能力,实现了自动化系统从“被动”到“主动”的跨越。

优必选的全栈式无人物流解决方案,是在顺应制造业对“真无人化”需求不断增长的背景下应运而生。与依赖固定轨道和预设路径的传统自动化不同,优必选的解决方案灵活应对制造业动态场景中的复杂需求,开创了制造业智能物流的新模板。

比亚迪长沙工厂内,Walker S1、无人车以及智能制造管理系统共同打造了一个真无人化的物流网络,这一场景中的突破已逐渐形成一种范式,为未来的“真无人”制造工厂提供了现实支持。

制造业智能协作的未来版图

然而,比亚迪的试点应用只是开始,优必选的智能协同技术正在成为制造业自动化的潜在标准,具备扩展到更多行业的可能。

面向“工业4.0”的浪潮,任何智能协同方案都不应该只能够在单一工厂中发挥作用,还需具备跨行业和跨场景的适应能力。

而作为制造业新型智能协作方案的核心,以Walker S1为核心的“真无人”物流解决方案正是基于智能调度和灵活适应的能力,才能够适配生产流程多变、物流需求复杂的行业,从而在比亚迪工厂内进行概念验证。

例如,优必选的分布式智能调度系统赋予人形机器人和无人车高度自主性,使其不再仅仅是执行单一任务的设备,而是能在高动态需求下自主决策、灵活应对的“智能单元”。无论是仓储、搬运,还是精细分拣与对接,二者都能实时响应,确保物流流程的高效运转。

而通过这一智能协同方案,工厂的物料流转就能够从传统的刚性流程转变为适应性更强的柔性网络。例如,基于AI与视觉算法,Walker S1和无人车能够动态调整路径,并根据实时数据优化任务优先级。例如,当仓储区的货物需求变动时,无人车可以智能调度并优先搬运,而Walker S1则灵活衔接物料配送。

这一分布式调度模式具备极高的适配性与延展性,使得优必选的方案具备从扩展至多种行业的潜力。其不仅能解决一家工厂内部的物流无人化需求,还为未来的跨工厂的物流协同奠定了基础。

未来,当各个生产环节的物流系统通过工业互联网实现互联互通时,优必选的“智能协同”模式可以在更大范围内实现物流的无缝衔接。通过数据的实时共享,工厂内外的生产和物流信息可以高效流动,推动企业之间的物流网络协同,为产业链的整体提升提供支撑。

在比亚迪的试点中,优必选不仅展示了单一工厂的无人化物流协作能力,还通过智能协同的模式为制造业提出了一种新的物流生态理念:即在制造流程的各个环节,机器人和自动化设备之间不再是孤立存在,而是通过数据流形成“有机网络”。

在优必选的解决方案中,数据将不仅仅用于调度一台机器人完成某一任务,而是通过云端共享实现物流设备间的信息流通,从而在整个物流网络中实现高效协同。

在这一“有机网络”中的智能设备将能够独立运行、动态协作,物流系统的稳定性和扩展性都将大幅提升。

因此,可以预见的是,在未来的制造业中,优必选的“人形机器人+无人车”协同模式有望成为行业内智能物流的标准方案。其解决方案将不再局限于特定的行业或生产场景,而是会向多行业广泛应用延展,为实现制造业的高度柔性、智能协同提供坚实的技术支撑。

未来的智能工厂也不会仅仅是由一系列独立的机器人和设备构成,而是一个由互联互通的智能执行机器构成的生产网络,每一个环节的需求都能得到快速响应。

机器人协作模式带来的从来都不只是效率的提升,更是一种全新的生产生态,将制造业从传统自动化逐步推向真正的智能化和无人化。

在工业4.0的浪潮中,优必选“真无人”物流解决方案在比亚迪工厂的成功应用,或许只是这一技术普及的开端,未来的智能工厂将会探索一条全新的道路——一个由机器人自主决策、动态调度、人机协同的智能生态系统。

不同于特斯拉、奔驰、宝马等车企引入人形机器人开展概念验证,“新能源汽车世界冠军”比亚迪让人形机器人在工厂试运营。“真无人”物流技术即将成为全球制造业的标配,推动智能化生产的全面到来。